Wie holen Sie in dieser Saison das Beste aus Ihren Bremsen heraus?

Auch wenn Ihre Bremsen zu den leistungsstärksten auf dem Markt gehören, kann ein nicht optimaler Kontakt zwischen Belägen und Bremsscheibe dazu führen, dass Ihre Bremsen nicht mehr in der Lage sind, einen Güterzug zu stoppen, sondern gar nicht mehr. Man muss kein Profi sein, um perfekt eingestellte Bremsen zu fahren. Deshalb teilen wir unser Brems-Know-how aus jahrelanger Forschung und Entwicklung mit unseren Profisportlern auf Weltcup-Strecken weltweit. In dieser technischen Kolumne von TRP erfahren Sie alles Wissenswerte über Bremsscheiben und -beläge.

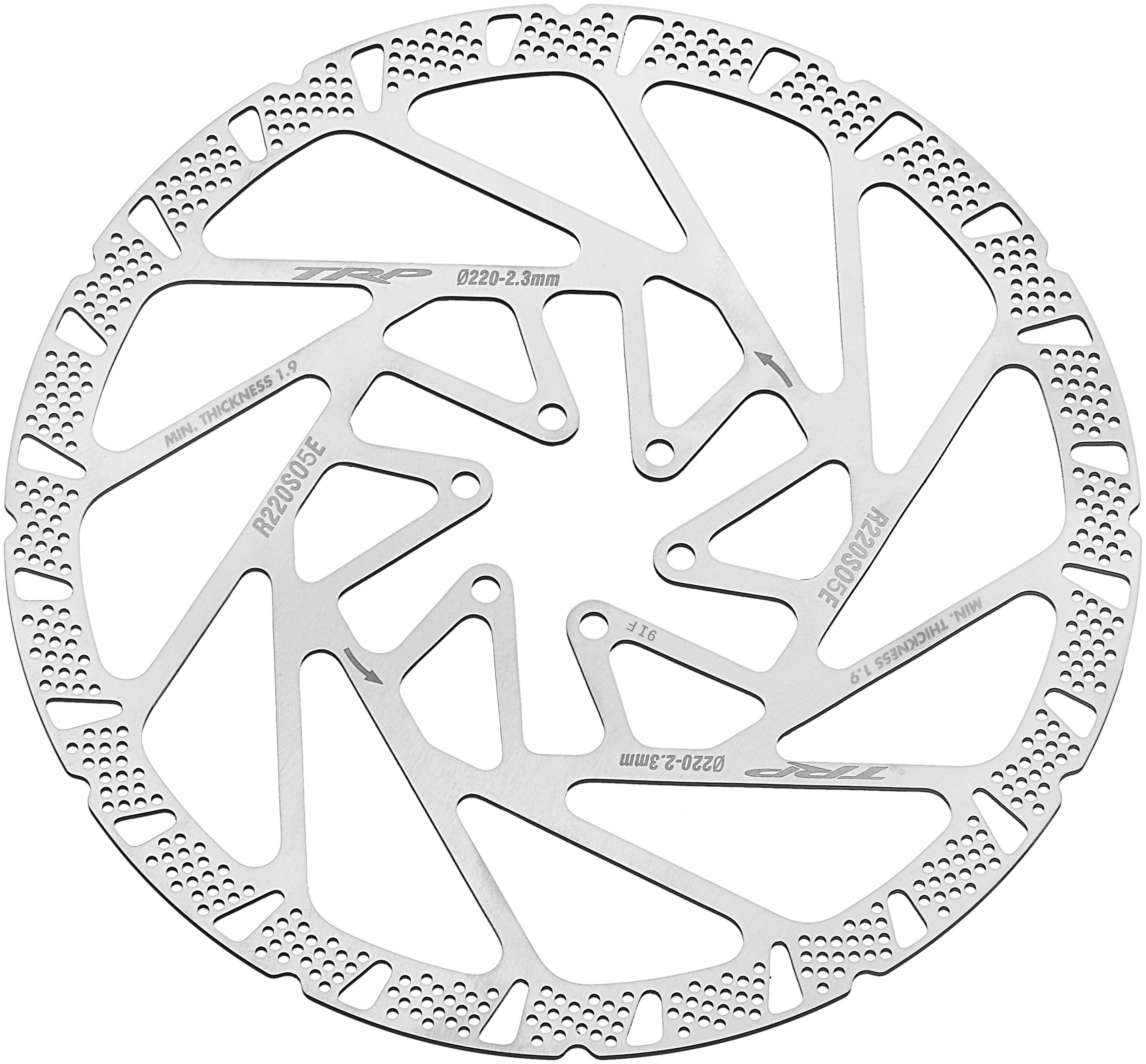

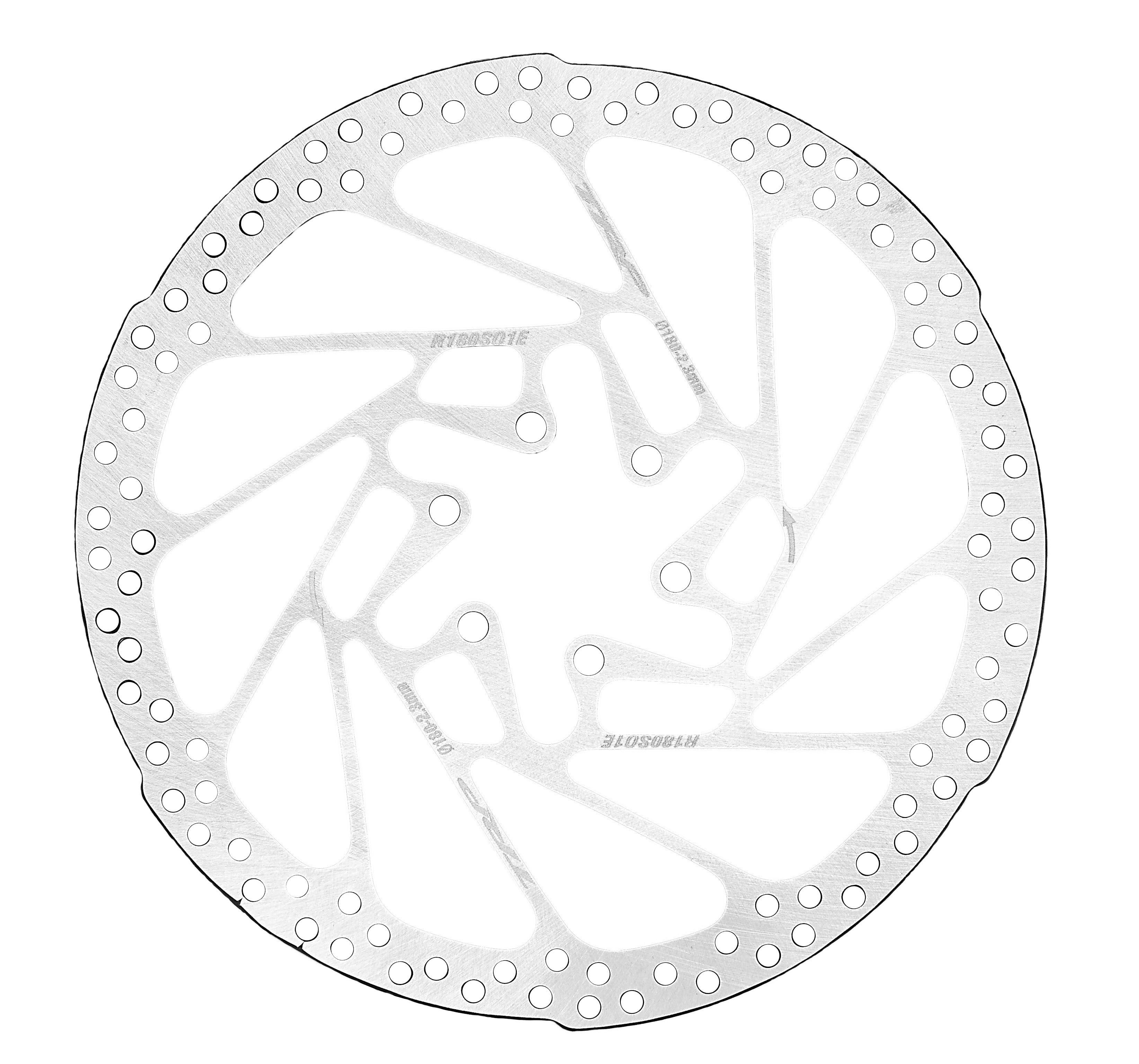

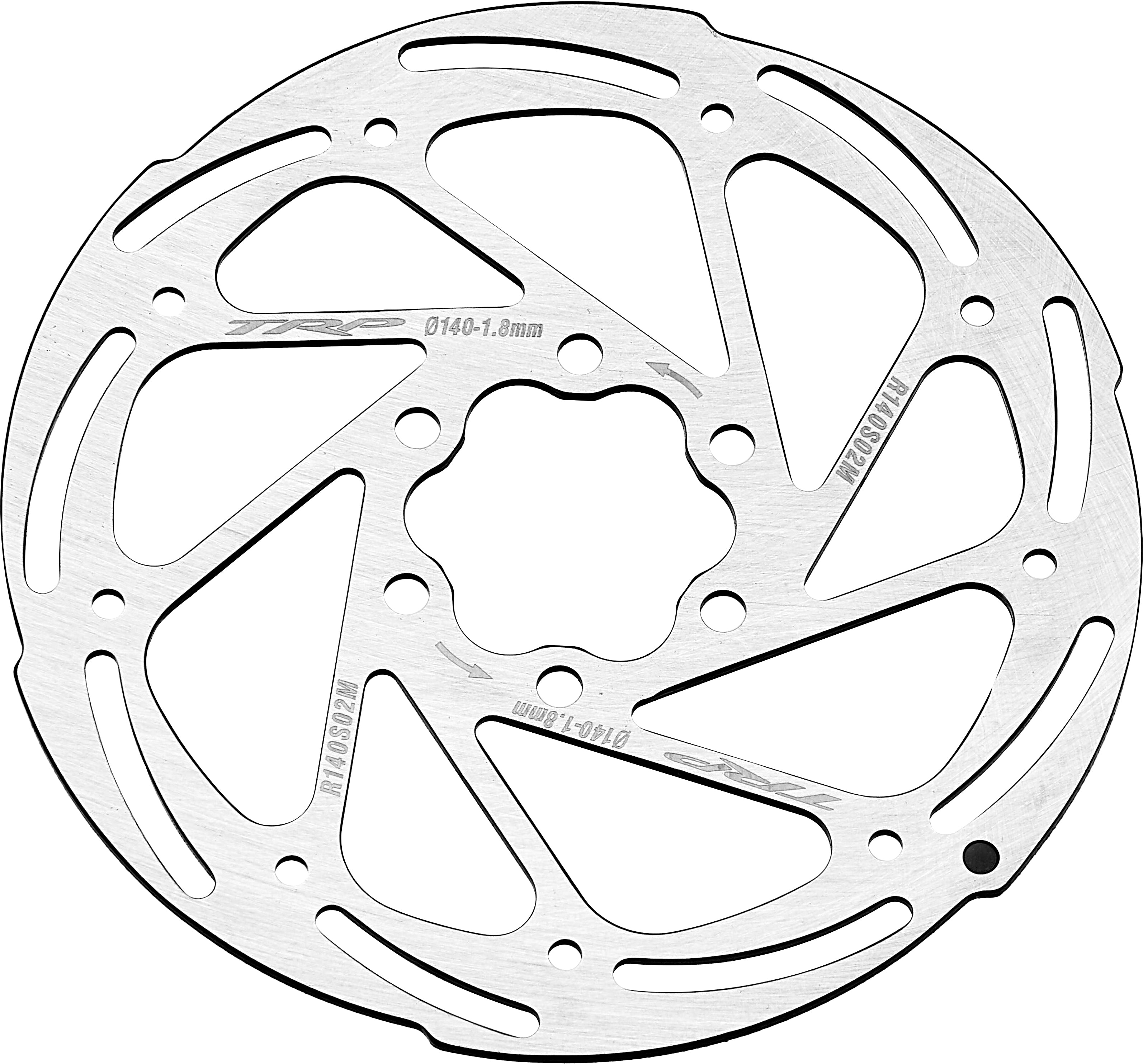

Bremsscheiben sind ein wesentlicher Bestandteil der Hydraulik, da sie den entscheidenden Hebelpunkt zum Abbremsen der Räder bilden. Allerdings sind nicht alle Bremsscheiben gleich, da sie sich in Herstellungsverfahren, Aussparungsdesign und Durchmesser unterscheiden können. All dies kann das Bremsgefühl und die Leistung Ihrer Bremsen grundlegend verändern.

Bremsscheiben bestehen zunächst aus gehärteten Edelstahlplatten, die mit einem Plasmaschneider, Wasserstrahl oder einer Hydraulikpresse in die bekannten kreisförmigen Formen geschnitten werden. Anschließend wird jede Scheibe spitzenlos rundgeschliffen, um Grate aus dem Schneidprozess zu entfernen. Dieser Rundschliff glättet nicht nur die Oberfläche der Scheibe, um eine gleichmäßige Bremsspur zu gewährleisten, sondern verleiht ihr auch eine rohe, kreisförmige Oberfläche, die die Übertragung von Belagmaterial während des Einbremsvorgangs (auf den wir später noch eingehen) ermöglicht. Diese kreisförmigen Rillen dürfen nicht zu tief geschnitten werden, da dies zu einer ungleichmäßigen Auftragung des Belagmaterials auf die Scheibe führen kann, ähnlich wie Wind Wellen in einer Sanddüne erzeugt, was beim Bremsen zu Rütteln und Vibrationen führen kann. Auch dürfen sie nicht zu flach geschnitten werden, da sonst die Reibfläche für die Beläge fehlt und somit die Bremskraft verloren geht. Daher sind der Herstellungsprozess einer Scheibe und der Oberflächenschliff entscheidend dafür, dass die Scheibe eine konstante Reibung halten und als Bremshebel wirken kann.

Nicht nur der Oberflächenschliff beeinflusst die Leistung einer Bremsscheibe, auch das Design der Aussparungen in der Bremsflanke kann die Leistung und Kühlung der Bremsscheibe grundlegend verändern. Für optimale Bremsleistung (nur hinsichtlich Bremskraft und Dosierbarkeit) wäre eine Scheibe ohne Aussparungen am besten geeignet, da sie einen vollständigen Kontakt der Reibfläche zwischen Belagmaterial und Bremsscheibe ermöglicht. Wie bei einem Rennwagen bietet ein Slick-Reifen auf glattem Asphalt optimalen Grip. Da ein Fahrrad jedoch kein Rennwagen ist und wir nicht in einer perfekten Welt leben, muss die Bremsscheibe neben ausreichender Bremskraft auch Kühlung und Schmutzabfuhr gewährleisten. Die Aussparungen sind so angeordnet, dass während der Rotation eine Öffnung am Belag vorbeiführt und einen Gasaustausch ermöglicht, der die entstehende Hitze ableitet und Schmutz abtransportiert. Wird zu viel Oberfläche der Bremsscheibe entfernt, um eine bessere Kühlung zu erreichen, geht mehr Oberflächenreibung zwischen Belag und Bremsscheibe verloren, was zu einer allgemeinen Verringerung der Verzögerung führt. Bei unseren dickeren 2,3-mm-Bremsscheiben ist die Kühlung kein großes Ziel der Aussparungen, da die Dicke zusätzliche Wärmekapazität ermöglicht. Die Aussparungen können so ausgelegt werden, dass die Oberfläche des Bremsbelags maximal ist und die Bremsleistung auch bei hoher Belastung konstant bleibt. Die optimale Leistung einer Bremsscheibe ist daher ein Kompromiss zwischen Leistung und Kühlung. Sie müssen daher beim Kauf Ihres nächsten Bremsscheibensatzes entscheiden, was Ihrem Fahrstil wichtiger ist.

Ein weiterer wichtiger Aspekt bei der Abstimmung eines Bremssystems auf Ihren Fahrstil ist der Durchmesser der gewählten Bremsscheiben. Bei sonst gleichen Bedingungen bedeutet eine größere Bremsscheibe grundsätzlich einen größeren Bremshebel, also mehr Bremskraft. Da die Nabe den Drehpunkt des Hebels bildet, greifen Sie die Drehung mit einem 10 mm längeren Hebel ein (gemessen wird der Radius, nicht der Durchmesser). Ein größerer Hebel bedeutet daher einen größeren mechanischen Vorteil beim Bremsen. Sollten Sie feststellen, dass Ihre aktuelle Bremsanlage hinsichtlich Bremskraft oder Dosierbarkeit nicht ausreicht, experimentieren Sie mit größeren Bremsscheiben, bis Sie mit der Hebelwirkung zufrieden sind. Wir empfehlen, zunächst mit verschiedenen Bremsscheiben zu experimentieren, da diese einen größeren Einfluss auf die Bremskraft und das Wärmemanagement einer Bremse haben. Sobald Sie Ihre Bremsscheiben ausgewählt haben, sollten Sie sich verschiedene Belagmischungen und die damit verbundenen Feinabstimmungsmöglichkeiten ansehen.

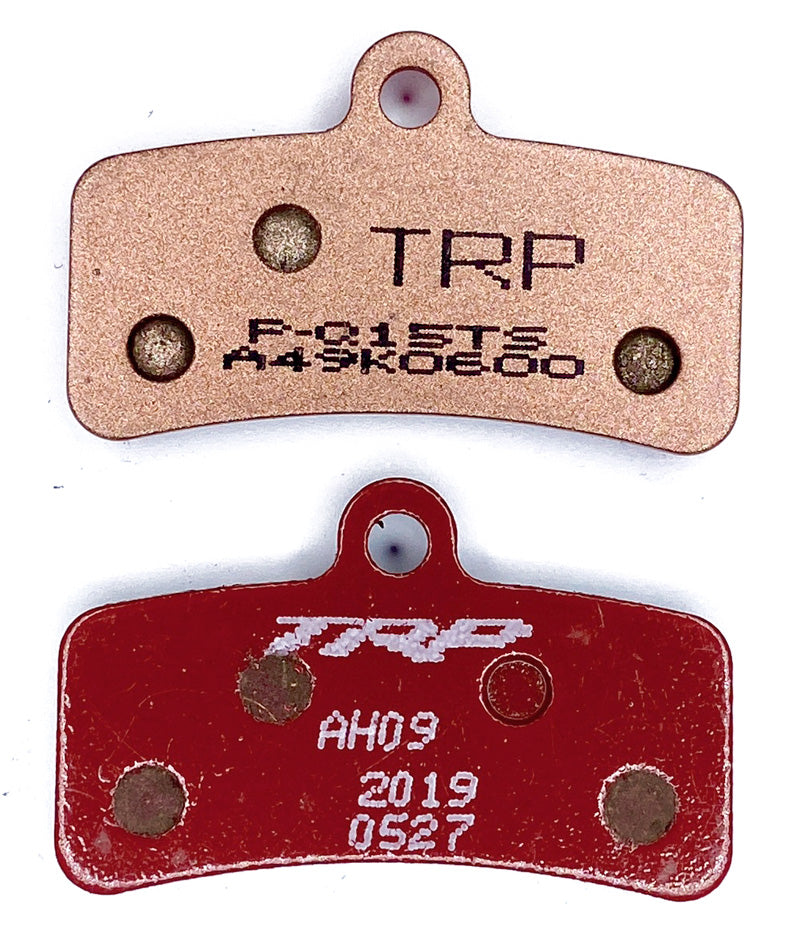

Bremsbeläge sind nach wie vor das günstigste und am häufigsten austauschbare Teil eines Scheibenbremssystems und dennoch der wichtigste Bestandteil des Bremssystems, da sie die nötige Reibung erzeugen, um die Bremswirkung zu verlangsamen. Hergestellt aus einer Pulvermischung aus Metallflocken und organischem Harz nach einer streng geheimen Formel, werden sie in Form gepresst und durch Hochdruckverklebung auf einem Metallträger befestigt. Bremsbeläge gibt es in vielen verschiedenen Mischungen, von Vollharz bis Vollmetall. Sie bieten dem Fahrer unterschiedliche Reibungskoeffizienten und Betriebstemperaturen, die das Bremsgefühl und die Reaktion beim Betätigen und an verschiedenen Punkten der Strecke verändern können.

Wenn wir mit unseren Athleten und Ingenieuren Beläge und mögliche Mischungen testen, konzentrieren wir uns vor allem auf die Hitze, da diese den Reibungskoeffizienten der Beläge direkt beeinflusst.

Was hat das TRP-Entwicklungsteam während dieses Prozesses gelernt?

Wir haben mit einer größeren Anzahl an Prototypen als zuvor gearbeitet und deutlich mehr unterschiedliche Tester einbezogen. Neben den Fahrern unserer vier Teams und ihren Mechanikern waren auch Händler und Endverbraucher dabei. Wichtig war uns, dass alle Tester über vielfältige Erfahrungen mit allen Produkten auf dem Markt verfügten. Diese heterogene Mischung internationaler Tester war entscheidend.

Was war für das TRP-Team beim Erreichen des neuen Produktniveaus am hilfreichsten?

Die Umstellung des Entwicklungsprozesses von produktorientiert auf kundenorientiert und der Teammix. Bevor wir starteten, wurde das Team in diesem agilen Ansatz geschult, was vor allem für unsere Ingenieure am Anfang eine Herausforderung war. Wir verbrachten viel Zeit mit den einzelnen Fahrern und ihren Mechanikern, beobachteten und hörten viel zu. Dies geschah immer in Teams, mit einem TRP-Ingenieur und einem Marketing- oder Vertriebsmitarbeiter. Diese andere Sichtweise auf Probleme bescherte uns eine steile Lernkurve. Sobald man sich daran gewöhnt hatte, ging die Arbeit viel schneller und erfolgreicher.

Die drei Temperaturbereiche, die die Leistungsmerkmale eines Belags bestimmen, sind Anlaufphase, Sweet Spot und Abfallphase. In der Anlaufphase kommt das Belagmaterial zum ersten Mal mit der Bremsscheibe in Kontakt, und die Temperatur steigt durch die Reibung an. Mit steigender Temperatur erreicht der Belag einen optimalen Bereich, den sogenannten Sweet Spot. Die Aktivierungstemperatur kann je nach Mischung variieren, sodass manche Mischungen den Sweet Spot deutlich schneller erreichen als andere. In diesem Bereich wird die Oberfläche des Belags beim Anpressen an die Bremsscheibe fast klebrig, was zu einem höheren Reibungskoeffizienten und mehr Biss führt. Übersteigt die Temperatur des Belags diesen optimalen Punkt, erreicht man die Abfallphase. In dieser wird der Belag zu heiß, das Material beginnt zu schmelzen (glasieren) und der Biss lässt nach. Stellen Sie sich diese drei Phasen wie einen Kaugummi vor, der in der Schule unter Ihrem Schreibtisch klebt. Frisch aus der Verpackung wird es ziemlich schwierig sein, den Kaugummi festkleben zu lassen. Wenn Sie es jedoch in der Sonne liegen lassen oder kauen, um etwas Wärme zu erzeugen, werden Sie wahrscheinlich feststellen, dass es deutlich geschmeidiger und haftender wird. Dasselbe Prinzip gilt für Bremsbeläge. Wenden Sie die richtige Wärmemenge an, um den optimalen Reibungskoeffizienten der Mischung zu aktivieren und die volle Bremskraft zu erreichen.

Bei TRP bieten wir drei verschiedene Mischungen an: Performance Resin (blau), Semi-Metallic (rot) und Full Sintered Metallic (Kupfer). Diese Mischungen sind hier in absteigender Reihenfolge sowie von der niedrigsten bis zur höchsten Aktivierungstemperatur aufgelistet. Aufgrund der weichen Beschaffenheit der harzbasierten Formel haben die blauen Performance Resin-Beläge die niedrigste Aktivierungstemperatur (höchsten anfänglichen Reibungskoeffizienten), wodurch sie von Anfang an haften. Sie binden sich am schnellsten, bieten das beste Ansprechverhalten und haben den stärksten anfänglichen Biss, was perfekt für Fahrer ist, die mit einer sofortigen Leistungsabgabe bremsen möchten, um die Bremspunkte so spät wie möglich zu erreichen. Wegen dieser niedrigen Aktivierungstemperatur bieten diese blauen Harzbeläge bei jedem Ziehen des Hebels ein äußerst konsistentes Gefühl, da Sie nicht so viel Zeit zum Wärmeaufbau benötigen.

Auf der anderen Seite der Tabelle haben wir die vollgesinterten Metallbeläge, die die höchste Aktivierungstemperatur (niedrigsten anfänglichen Reibungskoeffizienten) aufweisen, was sie zu einer ausgezeichneten Wahl für schwerere Fahrräder, schwerere Fahrer und steilere Trails macht. Diese Beläge brauchen länger zum Einfahren und benötigen mehr Reibung, um sich bis zum Sweet Spot zu erhitzen. Wenn sich jedoch diese Wärme aufgebaut und die Aktivierungstemperatur erreicht ist, kann sich der Sweet Spot im Vergleich zu den Harzbelägen in höhere Temperaturbereiche ausdehnen, bevor der Abfallpunkt erreicht wird, was eine größere Konsistenz und Leistung bei höheren Temperaturen ermöglicht. Wenn Sie feststellen, dass die Wärme bei längeren Abfahrten nachlässt oder sich die Rotoren Ihres aktuellen Setups stark verfärben, sollten Sie auf Metallbeläge umsteigen, um Ihrem System einen höheren Temperaturbereich zu geben.

Die Verwendung jeder Mischung hat ihre Vorteile, daher kann es manchmal schwierig sein, die richtige auszuwählen. Obwohl das Wetter sicherlich eine Rolle spielen kann, ist es vor allem die an der Kontaktstelle erzeugte Wärme, die bestimmt, welcher Belag der richtige für Sie ist. Wir empfehlen stets, den Abstimmungsprozess mit einem weicheren Harzbelag zu beginnen, da dieser den besten Maßstab in Bezug auf Wärme und Leistung bietet. Dies ist einer der Gründe, warum wir alle unsere Bremsen mit einem neuen Satz leistungsstarker Harzbeläge ausstatten. Wenn Sie anfangen, an ihre Grenzen zu stoßen, versuchen Sie es mit einem Satz Metallbeläge hinten für mehr Ziehbarkeit oder einem Satz Metallbeläge rundum für einen größeren Temperaturbereich. Wie auch immer Sie sich bewusst sind, dass die Wärme den größten Einfluss darauf hat, wie die Beläge reagieren und wie sie sich letztendlich vom ersten Ziehen des Hebels an anfühlen.

Sie haben die gewünschten Bremsscheiben und Bremsbeläge an Ihrem Fahrrad montiert und sind fahrbereit. Doch bevor Sie loslegen, gibt es noch einen entscheidenden Schritt: das Einpressen der Beläge in die Bremsscheiben. Dabei wird Material gleichmäßig vom Belag auf die Bremsscheiben übertragen, um entlang der Bremsscheibenspur eine spezielle Rillenstruktur zu erzeugen, die die Poren der Belagmischung widerspiegelt. Dadurch passt der Belag perfekt in diese Rillen und bietet volle Reibungsfläche für maximale Bremskraft und minimale Vibrationen. Wird ein Belag nicht vor Fahrtbeginn in die Bremsscheibe eingepresst, fehlt ihm die nötige Oberflächenreibung zum Abbremsen. Mit zunehmender Hitze zwischen den beiden Oberflächen wird der optimale Reibungspunkt schnell überschritten, und der Belag erreicht den Punkt, an dem er ausfällt. Dies kann dazu führen, dass die Oberfläche des Belags leicht schmilzt und von der üblichen porösen Oberfläche zu einer glatten Oberfläche wird. Dies wird als Verglasung bezeichnet und verhindert, dass die Bremsbeläge sich in der Bremsscheibe festbeißen. Dies führt zu geringer Reibung (geringe Bremskraft), starken Vibrationen und in den meisten Fällen zu kreischenden Geräuschen. Um diese Probleme vollständig zu vermeiden und die einwandfreie Leistung Ihrer Bremse über die gesamte Lebensdauer der Beläge zu gewährleisten, muss jedes Mal ein Einfahren durchgeführt werden, wenn Sie neue Beläge oder Bremsscheiben einsetzen oder die Beläge vorne und hinten austauschen.

Hier erklärt Aaron Gwins Weltcup-Mechaniker John Hall kurz, wie er einen Satz TRP-Bremsen einfährt:

Das Einbremsen ist einfach und kann praktisch überall durchgeführt werden, wo Ihre Reifen konstanten Grip haben. Idealerweise suchen Sie sich eine lange Asphalt- oder Betonstrecke, die eben ist oder ein leichtes Gefälle aufweist, um den Schwung zu halten. Achten Sie darauf, dass Sie ausreichend Bremskraft ausüben, um die Räder gleichmäßig abzubremsen, ohne dass die Bremsen blockieren oder ganz zum Stehen kommen. Ziel ist es, das Belagmaterial gleichmäßig und gleichmäßig auf der Bremsscheibe aufzutragen.

Wenn Sie Ihren Standort ausgewählt haben, befolgen Sie die folgenden Schritte für das perfekte Bett:

– Für neue Performance Resin-Beläge und neue Rotoren:

Schritt 1: Schalten Sie im Stand einen Steigungsgang ein. Treten Sie auf ebenem Boden 5 Minuten lang mit konstantem Druck an Vorder- und Hinterradbremse. Blockieren Sie die Bremsen nicht. Dadurch wird ein erstes Material abgelegt. Das ist ein gutes Training. Die Bremsen werden beim Ziehen zunehmend klebriger.

o Schritt 2: 5–7 Rollstopps von 24 km/h auf 8 km/h nur mit der Vorderradbremse.

o Schritt 3: 5–7 Rollstopps von 24 km/h auf 8 km/h nur mit der Hinterradbremse.

o Schritt 4: 3–5 rollende Stopps von 20 mph auf 5 mph, während beide Bremsen gezogen werden.

o Schritt 5: Losfahren!

– Für neue Sintermetall-Beläge und neue Rotoren:

Schritt 1: Schalten Sie im Stand einen Steigungsgang ein. Treten Sie auf ebenem Boden 5 Minuten lang mit leichtem Druck auf Vorder- und Hinterradbremse. Bremsen nicht blockieren. Wiederholen Sie den Vorgang 2–3 Minuten lang mit stärkerem Druck. Bremsen nicht blockieren.

o Schritt 2: 7–10 Rollstopps von 24 km/h auf 8 km/h nur mit der Vorderradbremse.

o Schritt 3: 7–10 Rollstopps von 24 km/h auf 8 km/h nur mit der Hinterradbremse.

o Schritt 4: 5–7 rollende Stopps von 20 mph auf 5 mph, während beide Bremsen gezogen werden.

o Schritt 5: Los geht's! Die Bremsen brauchen wahrscheinlich 1-2 Fahrten, um sich vollständig einzufahren.

– Für neue Performance Resin-Beläge auf einem gebrauchten Rotor:

o Schritt 1: 3–5 Rollstopps von 24 km/h auf 8 km/h nur mit der Vorderradbremse.

o Schritt 2: 3–5 Rollstopps von 24 km/h auf 8 km/h nur mit der Hinterradbremse.

o Schritt 3: 1–2 rollende Stopps von 20 mph auf 5 mph, während beide Bremsen gezogen werden.

o Schritt 4: Losfahren!

– Für neue Sintermetall-Beläge auf einem gebrauchten Rotor:

o Schritt 1: 7–10 Rollstopps von 24 km/h auf 8 km/h nur mit der Vorderradbremse.

o Schritt 2: 7–10 Rollstopps von 24 km/h auf 8 km/h nur mit der Hinterradbremse.

o Schritt 3: 5–7 rollende Stopps von 20 mph auf 5 mph, während beide Bremsen gezogen werden.

o Schritt 4: Fahren Sie los! Die Bremsen benötigen wahrscheinlich 1-2 Fahrten, um sich vollständig einzufahren.

**Vermeiden Sie das Blockieren der Bremsen beim Einfahren oder bei der ersten Fahrt**

Sie wissen, dass das Einbremsen Ihrer Bremsen abgeschlossen ist, wenn Sie einen gleichmäßigen Biss spüren und eine schöne, gestreifte und halbpolierte Spur auf Ihrem Rotor sehen. Sobald Sie dies spüren und sehen, holen Sie das Beste aus Ihrem System heraus.

Je besser Sie wissen, was zwischen Ihren Bremsscheiben und Bremsbelägen passiert, desto besser funktionieren Ihre Bremsen. Doch mit der Auswahl und Einbremsung ist es noch nicht getan. Schauen Sie nächste Woche wieder vorbei und erfahren Sie Tipps und Tipps zur Wartung, Reinigung und zum Fahren mit Ihren Bremsen, damit sie für die kommenden Trails bestens gerüstet sind.